El Área de Generación Distribuida de Energías Renovables del INTI estudió las condiciones que deben cumplir las unidades medianas de producción para la obtención de biodiesel a partir de Aceites Vegetales Usados (AVUs).

Por Ing. Marcos Burin

Área de Generación Distribuida de Energías Renovables

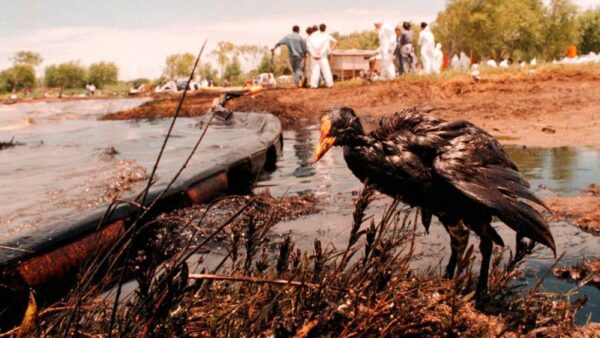

La recuperación de AVUs en la cocción de alimentos, evitando su desecho en las redes cloacales o su vertido en el suelo en áreas no servidas, constituye actualmente una política activa y promocionada en todos los países. En Argentina no existe prácticamente ninguna localidad importante que no haya promulgado ordenanzas relativas a su recolección y su destino para producir biodiesel, sin embargo, con pocos resultados efectivos hasta ahora y con el riesgo de que las plantas que los procesan no obtengan la habilitación por parte de la Secretaría de Energía.

Las normas básicas para definir el biodiesel -puro o destinado al corte con gasoil para uso en motores de vehículos-, están contenidas en las normativas de la Comunidad Europea (EU 14214), Estados Unidos (ASTM 6751) y de otros países que toman aspectos de las dos primeras. Estas normas difieren ligeramente, pero coinciden de manera categórica en el diferente valor del índice de yodo que muestra la composición del aceite. La norma europea estableció un valor de 120 para proteger su industria que utiliza aceite de colza, mientras que en Estados Unidos no se incluyó esta cláusula. Entretanto, en Argentina y Brasil se fijó en 135 con el propósito de incluir al aceite de soja, mientras que en Australia se modificó el método de análisis para incluir el sebo vacuno como materia prima. Esto refleja que los valores no son sólo técnicos sino que también cuentan las políticas nacionales. Las normas, lejos de ser inamovibles, están en continua revisión.

La obtención de biodiesel de aceite usado en plantas medianas

Con inversiones millonarias, las grandes plantas del complejo aceitero de Rosario cumplen todas las normas. En cambio, en la pequeña y mediana industria regional, los parámetros y procesos deben compatibilizarse con inversiones adecuadas a los pequeños volúmenes de producción. El procedimiento de obtención de combustible a partir de aceites implica, en el caso de aceites vegetales puros, una serie de reacciones que provocan impurezas aportadas por la materia prima. Estas impurezas están puntualmente identificadas y sus contenidos son aceptados por las normas vigentes. Los compuestos químicos indeseables provenientes de los aceites se potencian en el caso de los aceites usados. Pero no son sólo los desechos sólidos (restos de comida y agregados varios durante su recolección y almacenaje) los contaminantes a eliminar para producir combustibles de calidad aceptada, sino también los que se producen por degradación en las altas temperaturas al freír.

AVUs: la degradación del aceite durante el freído complejiza el proceso de obtención de combustible.

AVUs: la degradación del aceite durante el freído complejiza el proceso de obtención de combustible. El biodiesel producido con AVU de buena calidad cumple con la mayoría de las especificaciones compatibles con los aceites originales. Contrariamente, el procesado con AVU de mala calidad no las cumple y tampoco sirve como combustible. La gran industria tiene perfectamente claro los parámetros que deben cumplir los aceites vegetales puros como materia prima. Las tecnologías existentes -provenientes de la industria aceitera de extracción y purificación de aceites de los granos oleaginosos- hacen un tratamiento ajustado de esos aceites para que entren a los reactores continuos dentro de parámetros prefijados. No es el caso del aprovechamiento de los aceites usados, para los que se conocen los problemas pero no todas las soluciones.

Una reciente investigación europea sostiene que la degradación de aceites y grasas durante el freído profundo es un problema complejo y, hasta la fecha, las características de los AVUs que claramente deciden que los combustibles producidos cumplan con la norma, son desconocidas. Si bien la tecnología de producción de combustible de AVU no difiere sustancialmente de la de aceites puros, la historia térmica y oxidativa del AVU puede afectar significativamente la calidad de los mismos. A menudo no ofrecen suficiente contenido en esteres y presentan elevada viscosidad, baja estabilidad oxidativa, peores características de combustión y débiles propiedades a bajas temperaturas.

La situación empeora drásticamente cuando se considera el proceso de recolección, excepto que se consiga una fuente conocida que cumpla con las recomendaciones para el uso de los aceites en la cocción, como los que promociona el INTI para muy pequeñas producciones (Saber Cómo Nº 68). En la mayoría de los casos, los aceites vegetales usados recolectados a nivel municipal son de procedencia incontrolable. Se trata de mezclas de varios orígenes y depósitos, que presentan inicialmente tres problemas conocidos: alta acidez, contenido de agua y material sólido en suspensión.

Tratamientos previos

Resulta fundamental analizar cada partida recibida para determinar su contenido en ácidos grasos libres. Este simple análisis determinará el tratamiento posterior del AVU:

Acidez mayor al 5% (mgHOK/gr): no se puede usar, a menos que se cuente con equipos adicionales para la esterificación ácida. Esto representa costos más altos y una complicación operativa mayor para plantas medianas. Operaciones a realizar: tamizado, decantación, depósito, mezclado, neutralización, decantado/lavado y secado.

Acidez del 2 al 5%, operaciones a realizar: tamizado, decantado, neutralización, decantado, lavado y secado.

Acidez menor al 2%, uso directo. Operaciones a realizar: tamizado, decantado, lavado y secado.

La neutralización previa, es decir, fabricar jabón con los ácidos grasos, consume la misma cantidad de catalizador que si se hace dentro del reactor, pero permite su eliminación por lavado y/o centrifugado. De este modo no entorpecerá luego a la reacción de transesterificación.

La eliminación del agua, necesaria para evitar bajas conversiones en el reactor y formación de productos en solución o emulsionados difíciles de separar, se hace combinando una acción mecánica (decantación) y una térmica (evaporación). La forma más simple de secar el AVU es por decantación en tanques apropiados, pero como la decantación no elimina el agua totalmente, el secado debe completarse con su eliminación térmica.

Los remanentes de jabones y agua, luego de las separaciones primarias, pueden eliminarse por lavado con agua y también por el procedimiento denominado “dry-washing”, en columnas adsorbentes que también se usan para el producto final. Por último, se debe filtrar el AVU con malla máxima de 5 micrones. Estos tratamientos del aceite vegetal usado y luego del biodiesel, garantizan un producto dentro de las especificaciones, salvo el contenido en esteres (mínimo de 96,5%). Este valor, fijado por la norma europea y contemplado por Secretaría de Energía de Argentina, mide el grado de conversión del aceite en esteres metílicos, es decir, el acabado completo de la reacción.

Fuente: INTI

Skip to content